La importancia de la garra en los procesos de Pick and Place

Las soluciones tecnológicas de Pick and Place traen consigo grandes ventajas operativas. Permiten automatizar todos los procesos repetitivos de organización, posicionamiento y empaquetado de productos o piezas que no aportan realmente valor al producto final.

Satisfacer una tarea tan exigente como esta, genera picos de rentabilidad en cualquier empresa y permite centrar los recursos en actividades que generen un mayor impacto en el producto.

Una vez que hemos definido que un robot de pick and place es la solución que buscamos, lo siguiente es establecer el tipo de garra que acompañará al robot industrial o cobot, ya que este suele ser uno de los componentes más vitales del proceso.

¿Qué tal si descubrimos lo que hace a la garra tan importante y cómo elegir la mejor?

ÍNDICE

Las características de la garra y su relación con el proceso

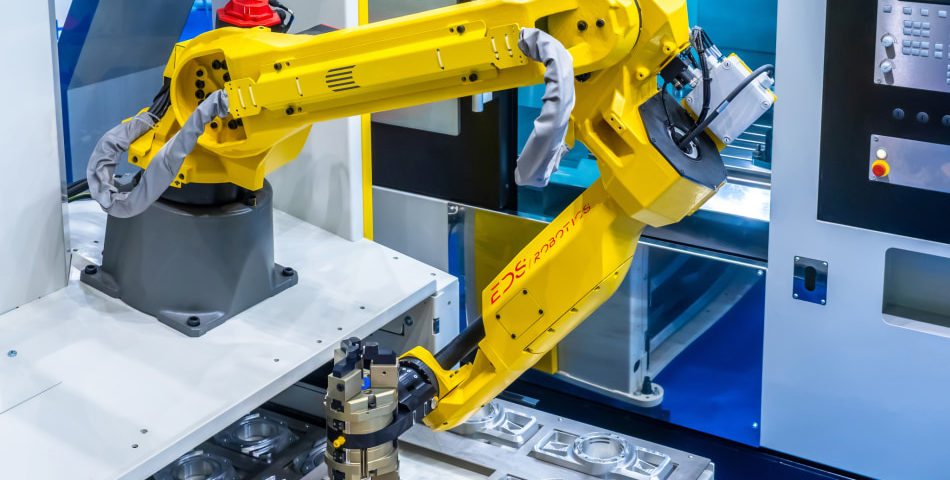

Las garras son, literalmente, las manos del robot, por lo que serán la pieza que más contacto directo tenga con el producto en determinado momento.

En este sentido, reflexionar sobre cuál es la garra ideal para el proceso que queremos trabajar, es algo que debe hacerse desde las primeras fases de cualquier proyecto de automatización, ya que de ella dependerán las características que necesita tener todo el brazo entero.

Para tener una idea general debemos enfocarnos en tres variables principales: la velocidad que requiere el proceso, la precisión de agarre necesaria para una correcta manipulación del producto y el tipo de entorno al que está sometido el robot.

Por ejemplo:

- Si el producto no es precisamente delicado y permite una manipulación rápida, las ventosas suelen ser una solución preferida, ya que permiten altas cadencias de trabajo.

- Si, por el contrario, el objeto es delicado y requiere de precisión de trabajo o manipulación, ya sea porque es muy pequeño o frágil, podemos preferir las pinzas.

- En lo que respecta al entorno de trabajo hay que cuidar que la garra no posea características potencialmente contaminantes al producto, sobre todo en industrias como la alimentación, la química y la farmacéutica.

Como verás, cada tipo de garra posee sus propias peculiaridades, ventajas y desventajas, así que es necesario considerar con detenimiento cuál sería el mejor modelo para cada trabajo.

¿Qué variables se deben considerar al elegir una garra?

Dentro del medio industrial nos gusta pensar en la estandarización de los procesos productivos como una especie de norte a seguir (normas de control de calidad, ISO, optimización…). Pero seríamos malísimos planificadores de proyectos y proveedores de soluciones tecnológicas si no entendiéramos que cada planta productiva y marca tienen sus propias peculiaridades.

Con esto en mente, existen ciertas variables que hay que considerar a la hora de elegir una garra para su proceso de Pick and Place. Entre ellas:

Tipos de objetos a transportar

El tipo de objeto, pieza o producto a transportar es lo más básico a establecer a la hora de seleccionar una buena garra.

El producto o material con el que la garra tendrá contacto define el tamaño, forma y potencia que esta debe tener para manipularlo correctamente. Algunos productos, como las láminas fotovoltaicas de alta sensibilidad, ni siquiera pueden ser tocadas sin dañarse y para ellas existen ventosas de vacío especiales que hacen el trabajo de transporte sin contacto ¿sorprendente no?

Alimentos, vidrio, papel, micro chips de silicio, láminas de acetato, piezas de metal, líquidos embazados… Todo esto debe considerarse muy bien, sobre todo cuando el robot pueda tener contacto con más de un solo tipo de material durante el proceso.

Peculiaridades del proceso

Como se comentaba desde el inicio, cada sector es único y, por ende, las soluciones tecnológicas ofrecidas a estos deben estar adaptadas al tipo de labor que ejecutan.

En la industria metalúrgica, es normal manipular piezas que se encuentra a muy altas temperaturas, por lo que las garras deben ser resistentes al desgaste de contacto y al calor. En la industria alimenticia, existen robots que operan con garras que manipulan productos preservados en congeladores y a muy bajas temperaturas.

En la industria farmacéutica, lo cobots pueden trabajar en laboratorios donde se requiere máxima precisión y, además, optimizar el espacio disponible tanto como se pueda, por lo que las garras deben ser mecánicas, precisas y articuladas.

Peso de los objetos a manipular

El peso es una variable sumamente importante porque delimita la potencia que debe tener la garra y la velocidad máxima a la que podrá moverse sin representar un riesgo al producto o un esfuerzo excesivo para el equipo.

En este sentido, evaluaremos la fuerza de cierre de la garra, el tamaño que esta debe tener, su peso, para considerarlo a la hora de evaluar el trabajo al que estará sometido el brazo completo; y la forma particular que debe tener para garantizar seguridad en el viaje.

Las pinzas eléctricas de vacío son excelentes para productos voluminosos y de gran peso, mientras que las pinzas micrométricas son geniales para trabajar objetos minúsculos o pequeños a gran velocidad.

Nivel de repetibilidad del ciclo de trabajo

Los movimientos que ejecutan los robots se suelen medir en ciclos repetitivos de visualización, posicionamiento de la garra, sujeción, transporte, liberación cuidadosa, reposicionamiento y visión (nuevamente).

La repetición de este ciclo de la forma más rápida, eficiente y segura posible se le llama capacidad de repetibilidad del robot.

Altos niveles de repetibilidad se traducen en mayores niveles de desgaste para la garra; bajos niveles significaran mayor durabilidad y menos cadencia de trabajo. Es un juego de equilibrios al que hay que saber jugar bien si queremos conseguir la máxima rentabilidad de los procesos.

La repetibilidad toma en cuenta todo el ciclo del equipo, desde la precisión de la manipulación, hasta a la velocidad con la que sujeta y suelta un producto.

A mayor exigencia, más especializada debe ser la garra.

Presupuesto de mantenimiento y rentabilidad

Este es un punto al que muchas empresas de desarrollo de proyecto llave en mano no le prestan la debida atención, siendo uno de los que más interesan al director de una planta productiva.

Al incorporar un equipo, sea cual sea, es necesario que se tenga presente el impacto que tendrá en el proceso productivo y en la rentabilidad. Si bien, todo robot de Pick and Place bien incorporado reduce los costes y mejora el rendimiento de un negocio, también requieren de mantenimiento, sobre todo la garra, que es el elemento más propenso al desgaste.

Muchas veces se puede sacrificar un par de segundos de trabajo por ciclo, para alargar el tiempo de vida del equipo.

Además, es bueno considerar que mientras más refinada sea la garra, más cuidadosamente se debe elegir el modelo. Un equipo más valioso inicialmente, a veces se traduce en uno más económico de mantener. Todo dependerá de la exigencia que el proceso tenga.

Tipos de garras más solicitadas del mercado (algunos ejemplos).

El mercado ofrece una gran variedad de garras, adaptadas a todo tipo de necesidades y nosotros, como proveedores especializados, podemos incluso conseguir piezas hechas a la medida para una necesidad única. Sin embargo, existen varios modelos que son bastante solicitados a nivel regional, como, por ejemplo:

- Garras de dos y tres dedos: suelen ser mecánicas, neumáticas o eléctricas y sirven para todo tipo de productos, son fáciles de fabricar y muy asequibles.

- Garras de puntas flexibles: elemento especializado que permite sujetar productos delicados de superficie variable como frutas, hortalizas o múltiples piezas de electrónica.

- Garras de paletizado: tienen la función de transportar empaques y productos grandes de una línea a otra. Existen muchas formas, adaptadas al proceso.

- Ventosas de agarre al vacío: son ideales para productos pesados y a la vez delicados como las láminas de vidrio, mármol, yeso o madera fina.

- Garra imantada: permite el agarre y transporte de piezas de metal de un punto a otro. Buenas para la alimentación de robots industriales.

Existen muchas otras soluciones especiales, como las planchas de elevación para el transporte de vigas o tuberías, pero son de uso más específico.

Después de todo lo aprendido ¿Sabes ya cuál es la garra más adecuada para tu planta productiva? Sin importar que la respuesta sea un Sí o un No, cuenta con nuestra asesoría profesional para ayudarle en el proceso de automatización de su sector industrial.